稼働管理システム

バーコードで簡単導入

生産設備における、みえる化の第一歩をサポートします

日々、現場を管理されていく中で不便なことや困っていることなどはありませんか?

稼働管理システムを導入することで問題を解決し、簡単なステップで現場の状況をみえる化するサポートをいたします。

お困りごと

- 工場現場の状況がわからない

- 工場の現場状況を把握できていない。作業員からの報告が入って初めて状況を把握することが多い。

- 製品の進捗度合いが見えない

- 今どの製品がどのくらい製造されているのか。目標に到達できる状態なのかを知りたい。

生産設備が正しく動いているか知りたい

設備がちゃんと動いているかチェックしたいが現場の報告が遅かったり、報告漏れがあって困っている。 - 停止している原因は何か

- 停止している原因が何なのかわからないから、対策を打つことができない。

稼働率が把握できていない

稼働率が大切なのはわかっているが、そもそも元ネタがないから計算ができない、元ネタの集め方もわからない。

稼働進捗管理システムによる解決

- 事務所からモニタリングを可能に

- いつも業務で使っている事務所のパソコンと現場設備をネットワークで繋げることで事務所にいながら必要な時にモニタリングすることができます。

- 稼働状況モニタで設備の状態を把握

- 視覚的にわかりやすく表現した稼働状況モニタで、「稼働中」「停止中」「段取中」などを一目で把握できます。

- ガントチャート画面で進捗度合いを把握

- 稼働状況をガントチャートにしたモニタで、適宜状況を把握することができます。

問題が発生している場合すぐに気が付くことができるため、問題解決・現場指示も素早く出すことができます。 - 生産にかかわる基礎情報を自動算出

- 収集したデータを自動算出して累計の製造個数やその日の稼働率を自動で算出します。

特徴

- 「安価」に「短期間」で導入可能 です。

- 時間と手間、費用も膨大にかかるのでは懸念されがちですが、当システムはバーコードを利用した導入方法で安価に短期間導入を実現しました。

- PDCA サイクルを素早く回すことが可能となります。

- これまで不確かだった情報を整理し、見える化することで PDCA サイクルを素早く回すことができ、正確な情報分析と継続的な業務改善を促すことができます。

現場での実務の流れ

現場の方が行うのは設置されたバーコードを作業開始前に読み込むだけで OK です。

-

製番の確定

生産指示書に付けられたバーコードを読み取ります。

-

担当者の確定

作業担当者の方の名札に付けられたバーコードを読み込みます。

-

ステイタスの確定

作業を開始する設備と開始する動作ステイタスのバーコードを読み取ります。

-

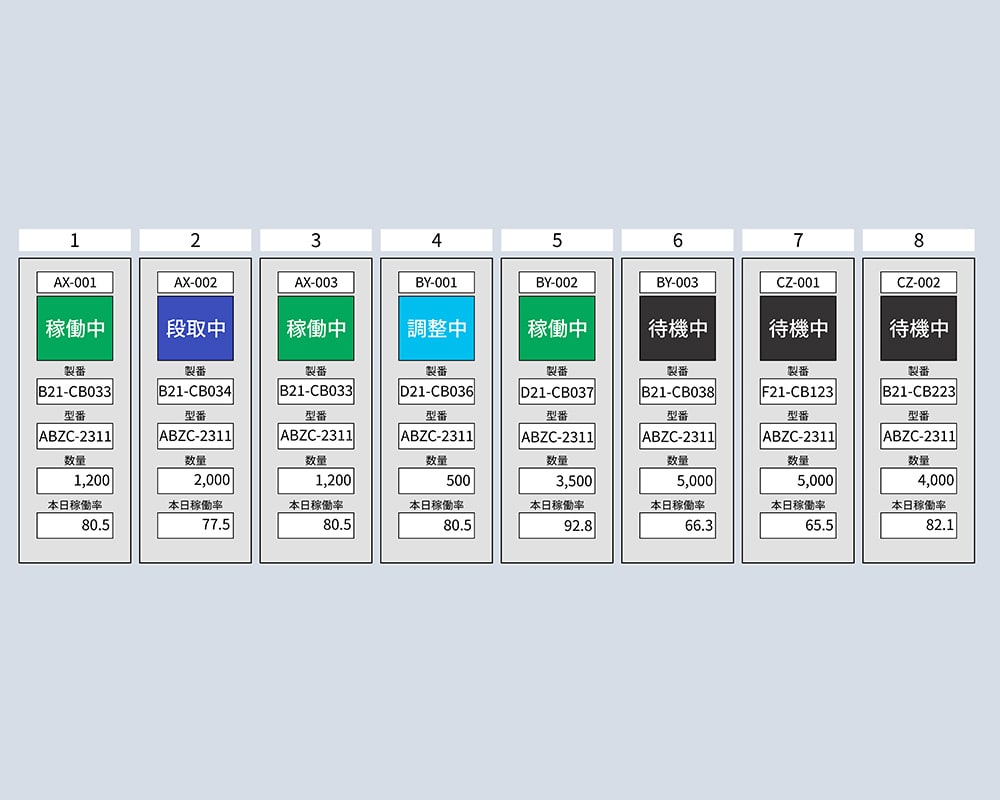

稼働状況モニタ

事務所内で生産にかかわる基礎情報を一目で把握

どの装置が今どんな作業をしているか、現在止まっている機械はどれか、どの製品を製造しているかモニタリングできます。同時に累計の生産個数や稼働率の計算も自動で表示します。(バーコードでのスキャンが必要です)

オプション機能として、現場機器から自動で情報を取得することも可能です(別途、装置や工事が必要です)

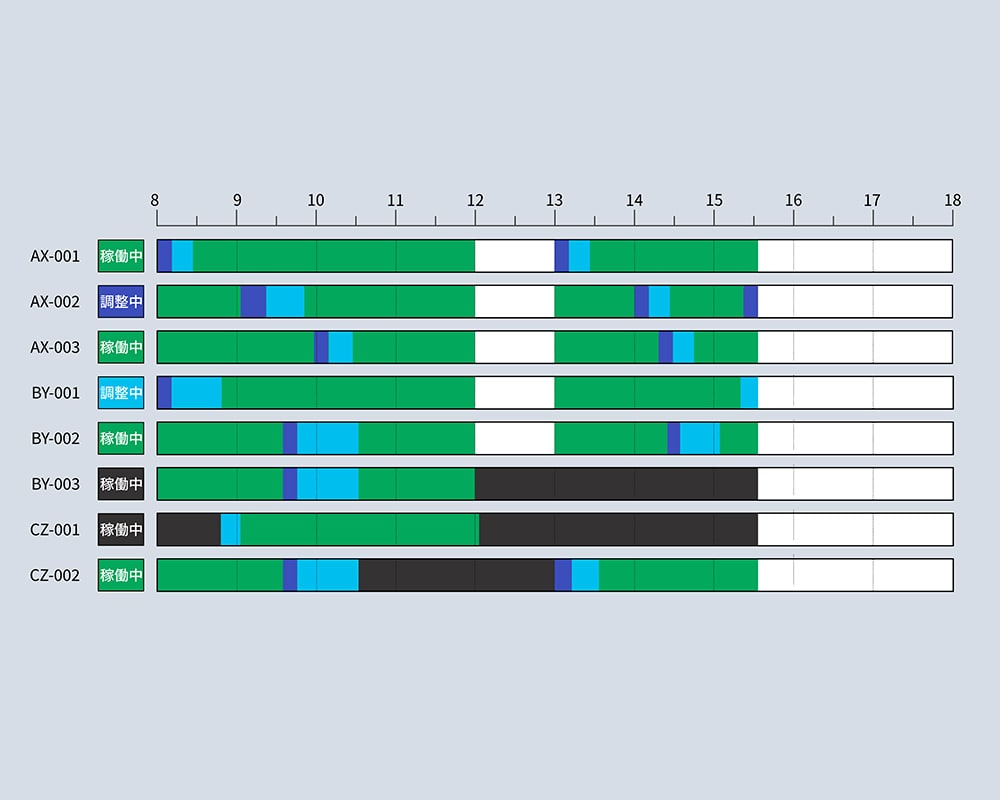

ガントチャート画面

設備毎に 1 日の稼働状況を

ガントチャートで表示

直観的に理解することが可能に

稼働開始からモニタリングした時点までをガントチャートで表示します。

止まっていた時間はどのくらいなのか、いつ再開したのかを見える化し、不具合の原因を探ることができます。

累積されたデータを基に停止要因の基礎データを集計することが可能となります。

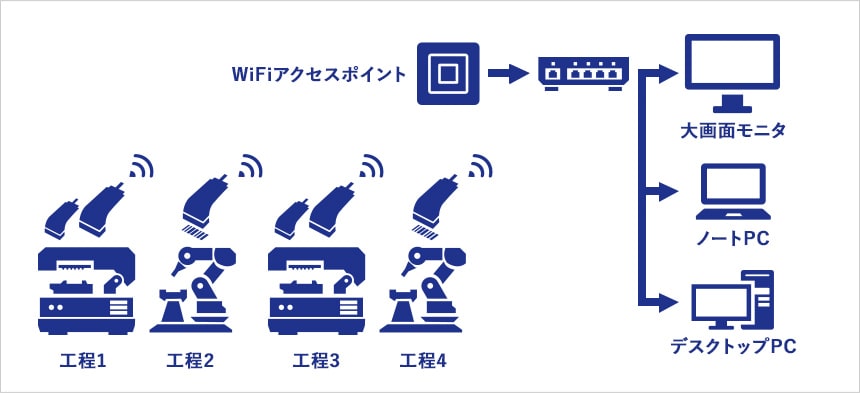

システム構成図

稼働管理システムはこんな方におすすめです

・サイクルタイムを精度よく計測する事で、タクトタイムとの比較・ボトルネックを洗い出し、改善を試みたい。

・「停止要因」を把握してその要因に対して改善策を実施したい。PDCA サイクルを素早く回し、効率よく改善を進めたい。

・効率的に情報を整理し分析したいが、手間取っている方。

・「停止要因」を把握してその要因に対して改善策を実施したい。PDCA サイクルを素早く回し、効率よく改善を進めたい。

・効率的に情報を整理し分析したいが、手間取っている方。

- 〇食品製造工場

- 〇機械製品製造工場

- 〇木材家具製造工場

- 〇電気機械製造工場

- 〇輸送用機械製造工場

- 〇繊維・衣料品製造工場